摘要:差压式流量计测量介质流量过程中因介质的密度受介质压力和温度的影响,所以要采用温压信号对流量值进行补偿。采用DCS系统分别对温度和压力信号的波动对最终流量值的影响进行了数据模拟分析,说明了温度和压力信号的稳定性和准确性对流量的测量是至关重要的,分析了DCS系统中典型的温压补偿逻辑存在的薄弱点,并给出了相应的解决方案。

在电力生产中流量属于重要的测量参数,差压式流量计以其较低的价格、广泛的应用场合、长期的使用经验,以及越来越高的精度在流量测量中一直占有非常重要的地位。为提高差压式流量计测量精度,经常需要对介质流量测量进行相应的温度压力补偿,温压补偿信号的准确和稳定对测量具有重要的影响。某电厂曾发生由于用于补偿锅炉主给水流量信号的温度信号发生故障导致主给水流量大幅波动的情况,严重影响了机组的安全稳定运行。

1差压式流量计工作原理

差压式流量计主要由节流部件和差压变送器组成,其原理遵循伯努利方程和流动连续性方程。在密闭管道中的单相流体经过节流件时,由于管道内的流通截面突然减小,流体的流速急速增大,因而流体的动能相应增加。此时流体的部分位能转化为动能,流体在节流件前后就会产生压力差。这个压差值与流体的流量有一个数值比,因此只要测量压差,就可以得到流体通过管道的流量。差压变送器将测量的节流件前后实时差压值送至分散控制系统(以下简称DCS系统),在DCS系统内根据相应的计算公式就可以计算出实时的流量值。在工业实际生产中,节流件前后的差压值与流量值之间的计算公式常采用如下公式:

式(1)中:

qm一质量流量。

△P一节流件前后取压口的差压。

ρ一节流件正端取压口平面上的流体密度。

K一-综合系数(一般可根据节流件计算说明书中给出.的节流件开孔直径、可膨胀性系数、流量系数等参数直接求出)。

2差压式流量计温压补偿的必要性

从式(1)中可以看出,采用差压式流量计测流量参数中,节流件前后取压口的差压可以通过差压变送器直接进行测量。K值为一常数,唯一不确定变量为被测介质的密度ρ。而被测介质的密度又与被测介质的温度和压力有关,在实际生产中介质的温度和压力值一般不是固定的,而是随生产工况的变化而随时变化的,即被测介质的密度值是随时变化的。对于密度变化所带来的影响可以通过密度补偿的方式来进行修正,以得到最接近真实情况的流量,即对被测介质的流量值进行温压补偿。

3温压补偿信号对流量测量值的影响

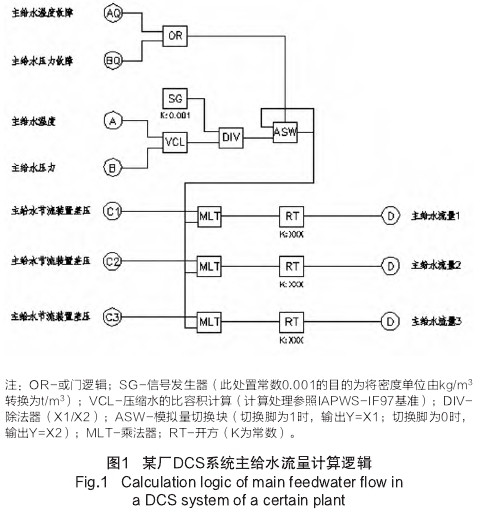

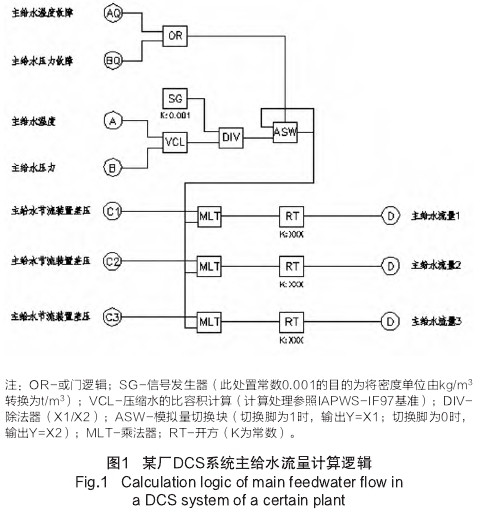

某电厂锅炉采用超超临界、螺旋炉膛、一次中间再热、平衡通风、固态排渣、全钢构架、露天布置的I型锅炉,DCS系统采用H-5000M系统。机组正常运行中给水系统采用两台50%容量汽动给水泵,主给水流量测量采用差压变送器+节流喷嘴的方式,机组额定工况下主给水压力约为28MPa,主给水温度约为300℃。DCS系统中主给水流量的计算逻辑如图1所示。

3.1温度补偿信号对流量值的影响

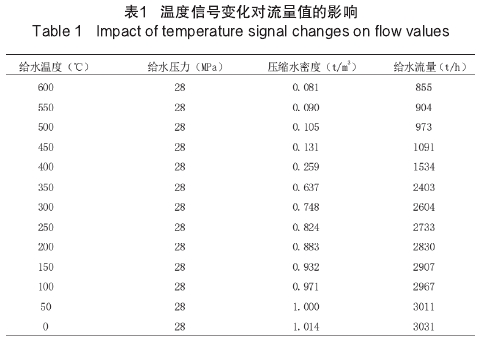

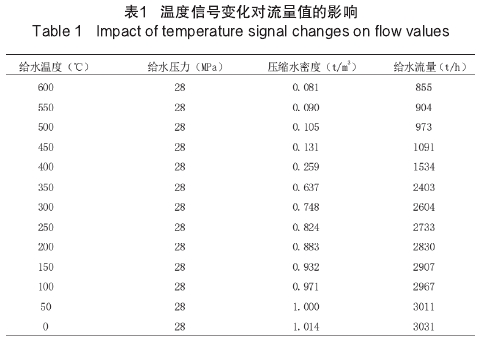

假定机组某一工况下主给水压力为28MPa,差压变送器测得的节流件前后差压值为100kPa,温度信号因故障导致跳变。以300℃为基准以50为一数据间隔,分别输人到DCS系统进行模拟,温度信号变化对主给水流量的影响。

众所周知水的临界点为压力22.129MPa,温度374.15℃。从表1可以看出给水温度在350℃~400℃之间波动时,给水流量波动最大。表明在此温度区间内DCS系统计算时认为水已经从液态转换为了汽态,压缩水的密度大幅降低导致最终的给水流量发生大幅下降。

3.2压力补偿信号对流量值的影响

假定机组某一工况下主给水温度为300,差压变送器测得的节流件前后差压值为100kPa,主给水压力信号因故障导致跳变。以28MPa为基准,以4MPa为一数据间隔,分别输人到DCS系统进行模拟,压力信号变化对主给水流量的影响。

从表2可以看出,在压力为12MPa~8MPa之间压缩水的密度大幅度降低。经计算12MPa压力下水的饱和温度为325℃C,8MPa压力下水的饱和温度为295℃,低于了预置值300℃。表明在此压力区间内DCS系统计算时认为水已经从液态转换为了汽态,压缩水的密度大幅降低导致最终的给水流量发生大幅下降。

综上所述,采用差压式流量计测量介质流量时温度、压力信号的稳定性和准确性对最终能否正确地测量介质流量是至关重要的,尤其是温度或压力信号发生大幅度跳变使二次计算App(如DCS系统)认为被测介质的状态已发生汽液两相变化时,将导致被测介质的流量值大幅失真。如果被测介质的流量信号参与机组重要联锁保护时,将对机组的安全稳定运行产生重要影响。

4温压补偿信号薄弱点分析及解决对策

现在电力生产中已经重视参与重要联锁保护信号的可靠性问题,参与控制的信号一般采取三取中,参与保护的信号一般采取三取二的方式进行信号真实性的判断。但仍普遍存在的一个盲点为只重视参与保护信号的本身是不是冗余和分散的,却忽视了修正这些信号的测点的可靠性。如前述的锅炉主给水流量信号,主给水流量信号作为参与锅炉给水流量控制和锅炉给水流量低保护的信号对整个锅炉的安全稳定运行是至关重要的。从测点数量上来看,3个主给水流量信号满足模拟量控制系统中的三取中,保护系统中三取二的信号配置原则。但因为有温压补偿信号的存在,就还需要从另一方面再次考量主信号的可靠性。

1)温度或压力信号三重冗余配置

增加温度或压力信号的数量,温度或压力信号本身和主信号一样也采用三重冗余的方式进行配置。这样的话无论是一对一的对主信号进行补偿或补偿信号三选后再分别对主信号进行补偿,对提高主信号的可靠性都是有利的。但受制于现场设备的实际情况,如果在设计阶段就没有考虑三重冗余的设置,后期增加的话一般是比较困难的,尤其是在电厂中的四大管道上增加测点。所以,温压测点多重冗余的配置方式最好在设计阶段就应该进行考虑。

2)温度或压力测点双冗余配置

温度或压力测点双冗余配置在一定程度上可以提高主测点的可靠性,但要特别注意双冗余测点信号的处理方式,否则可能会比单测点信号更不可靠。

从图2可以看出,在逻辑设计中已经考虑了当温度或压力信号出现故障时逻辑会自动保持故障前的密度值,防止信号故障导致的密度值大幅失真。用于补偿计算密度值的温度或压力信号如果为双冗余配置的话,往往采用双重冗余信号两选之后的值。当两个信号都正常时则两选值输出为两个测量值的均值;当两个信号中的其中一个故障时则切除故障信号,选择其中正常的信号作为输出信号。

信号故障的判断方式一般分为两种:当信号超量程或超过预设的变化速率时认为该信号故障。不同的被测对象往往具有不同的变化速率,速率判断一般需要根据生产现场被测介质的实际情况由经验值给出。信号超量程的判断一般根据DCS系统中预设的信号量程,当实际检测的信号超过量程的-5%~105%时认为信号故障。压力信号一般由压力变送器进行检测,采用压力变送器时要求DCS系统内设置的信号量程要和就地变送器中设置的量程一致,所以DCS系统中压力信号的量程设置一般都比较严谨。温度信号一般采用热电阻或热电偶进行检测,热电阻或热电偶测量温度时不依赖于DCS系统中设置的信号量程,而是根据检测到的电阻值(热电阻)或毫伏值(热电偶)进行测量,所以相对压力信号来讲温度信号在DCS中设置的量程值较为随意,这就为超量程判断信号故障埋下了隐患。

举例来讲,如果在机组正常运行中用于补偿流量信号的温度信号值约为300℃,温度信号在DCS系统中设置的量程上下限为0℃~1000℃。当其中一个温度信号跳变至700℃时,这时的DCS系统不会判断其为故障,则两个温.度信号经双选块后输出为500℃。根据表1中的数据可以得出此时的流量值已经大幅失真,严重影响了机组的安全稳定运行。

双冗余配置的温压补偿测点,其中任一测点波动均会影响输出值,如果信号故障判断功能设置不合理,在某种程度上讲将会比单个测点可靠性更低。所以,双冗余配置的测点在信号故障判断时应合理地设置信号量程,尤其要保证任一信号跳变时两选输出值不要超过被测介质汽液两相的转换点,否则将引起被测介质流量的大幅波动。

3)温度或压力信号单点配置

如果温度或压力信号单点配置时,要充分考虑单点信号故障后对被测介质流量的影响,需要设置合理的信号故障判断逻辑和参数,除此还可考虑对温压补偿后的密度值进行限幅,保证温压补偿后的介质密度值不因温压补偿信号故障发生大幅跳变。除上述外,还需考虑如果单点信号故障且又无法及时进行处理的情况下对设备长期运行的影响。在增加实际测点困难的情况下,可考虑采用类似信号代替的方法,如采用同--管道或同一设备上与该测点特征具有高度相似的其它测点进行代替。如果上述办法仍存在困难,还可考虑采用其它特征信号拟合的办法,如根据实际运行经验采用机组负荷信号折算出对应的函数拟合出一条接近的曲线代替实际测点。采用测点代替的方法时需要考虑当真实测点故障后切换至代替测点时的无扰切换问题。

5结论

对差压式流量计测量介质流量时,温压补偿信号对流量测量的影响进行了分析。对温压补偿逻辑中易忽略的薄弱点进行了分析并给出了相关的解决方案,目的是为了使温压补偿信号在差压式流量计测介质流量时能发挥其本来功能,而不使其成为影响介质流量测量的问题,以期能够为广大的生产技术人员提供借鉴经验。

文章来源于网络,如有侵权联系即删除!